Proceso de fabricación del vidrio

Ramón Clemente fabrica, pinta y decora envases de vidrio para perfumería y cosmética.

Nuestro ámbito de actuación es internacional, colaborando con las mejores firmas de cosmética y perfumería (Pepe Jeans, PUIG, ZARA, MAVIVE, ESPRIT, Pedro del Hierro). Desde nuestro nacimiento nuestra filosofía ha estado encaminada a la conquista de nuevos mercados dentro del sector y a mejorar la calidad de los servicios y productos realizados.

En este post queremos contarte más acerca del método que seguimos desde la recepción de un pedido, pasando a detallar el proceso de fabricación del vidrio.

Captación del cliente

Actualmente Ramon Clemente cuenta con 3 localizaciones en Barcelona (El Masnou, la Llagosta y L´Hospitalet) y con Agentes comerciales en muchos países: Francia, Italia, Grecia, Alemania, Suiza, Austria, Reino Unido o Turquía.

Desde Barcelona, producimos y decoramos más de 80 millones de frascos de vidrio al año para pequeñas y grandes empresas de Francia, Italia, España, EEUU, Reino Unido, Holanda, Emiratos Árabes o Rusia.

Esta labor comercial nos permite poder abarcar gran territorio y contar gracias a ello con clientes de todo el mundo.

Fase de diseño

En Ramon Clemente ofrecemos a nuestros clientes una visión global 360º en donde abarcamos todas las fases desde la producción del envase hasta la decoración del vidrio y acabados finales.

La producción y venta de frascos de vidrio no corresponde a un simple acto de venta, sino a entender, desde el primer momento, las ideas que el cliente quiere plasmar. Realmente se trata de un servicio integral que traduce las ideas y los diseños imaginados en realidades.

La fase de diseño puede puede consistir en la adaptación de un estándar o la creación de un frasco totalmente personalizado o exclusivo.

Así que en esta fase. trabajamos codo con codo con el cliente, ofreciéndole las técnicas más vanguardistas de: fabricación pintura y decoración.

Ramon Clemente cuenta actualmente con 3 sedes:

1/ Ramon Clemente – El Masnou: Donde realizamos el proceso de fabricación del vidrio.

2/ Walter Friedrich – La Llagosta: Donde llevamos a cabo el proceso de pintado de vidrio

3/ Walter DEC – L´Hospitalet: Donde llevamos a cabo la decoración de nuestros frascos.

Existen innumerables posibilidades y somos capaces gracias a nuestro equipo de diseño de ofrecer soluciones muy variadas a nuestro cliente final: formas, tamaños, acabados, serigrafía, estampados, pastas termoplásticas de oro y platino, metalizados, que dotan al producto de un aspecto mucho más exclusivo.

Es muy importante destacar la fabricación de estándares o exclusivos con vidrio reciclado post consumo, que podemos ofrecer a nuestros clientes con alta sensibilidad ambiental.

Contamos con un equipo industrial profesional y ágil capaz de abordar los mayores retos.

El vidrio es un material natural, noble y con carácter, en Ramon Clemente sabemos vencer los limites del vidrio para lograr los mejores diseños para nuestros clientes.

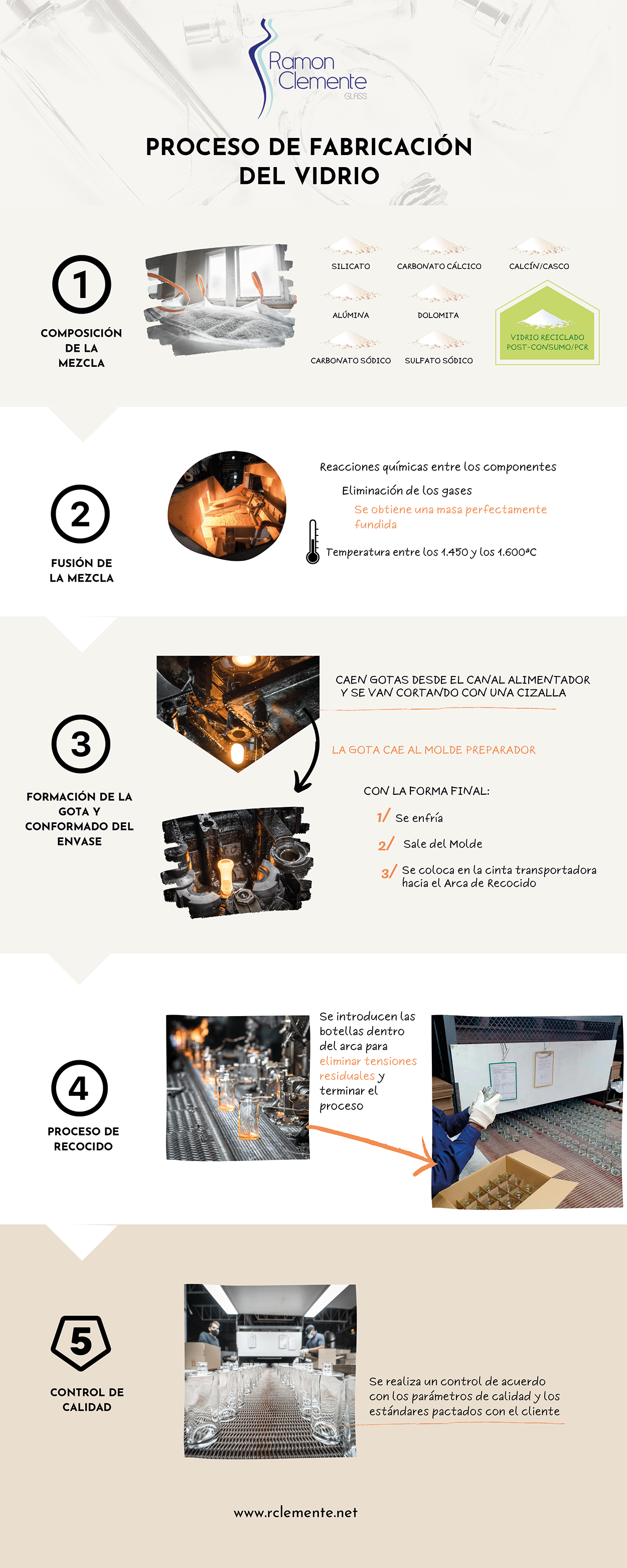

Proceso productivo de fabricación del vidrio

El proceso de fabricación del vidrio realizado en la empresa es un proceso completamente continuo y lineal, que empieza por la carga de las materias primas en el horno de fusión, que sigue por la formación de la gota y conformado del envase y que tiene como etapas finales el proceso de recocido y el control de calidad.

Detallamos a continuación cada una de estas fases:

1/ Composición de la mezcla

Los vidrios son materiales sólidos amorfos que se obtienen por el enfriamiento rápido de una masa fundida.

Pueden tener composiciones químicas muy variadas, aunque los más usados son los vidrios óxidos. En nuestro caso, el vidrio utilizado es el silicato, cuyo componente principal es un vitrificante, el óxido de silicio. Contiene otras materias primas como el carbonato sódico, el carbonato cálcico, el sulfato sódico (fundentes), alúmina y dolomita (estabilizantes) y el calcín o casco (vidrio reciclado). Este último componente es importante por su contribución en el ahorro energético, ya que gracias al uso de vidrio reciclado es posible reducir la temperatura de fusión. Del mismo modo, se disminuye el uso de materias primas y se reducen las emisiones de CO2 (tanto por demandar menos energía en el proceso de extracción como en el de fabricación).

El proceso de fabricación del vidrio siempre es el mismo, pero sí es importante conocer que, en esta fase, tenemos la posibilidad de usar una combinación de vidrio reciclado interno junto con vidrio reciclado post consumo (PCR) en diferentes porcentajes.

El PCR es vidrio reciclado que proviene de una recolección municipal, es decir, ya ha sido consumido previamente y separado después por tipos de color mediante empresas especializadas. Esto aporta unos beneficios medioambientales mayores, reduciendo el impacto de los recursos, reduciendo el consumo de energía y las emisiones y jugando un papel importante por su contribución en la economía circular.

La fusión de la mezcla vitrificable es un proceso complejo, que empieza con las reacciones químicas entre los componentes de la mezcla y prosigue con la eliminación de los gases y la homogeneización de la masa fundida, acabando con el acondicionamiento de esta última a una temperatura adecuada para permitir el conformado según el proceso y el producto que se desea obtener.

Al ir aumentando la temperatura se van produciendo otras reacciones; la presencia de todas las sustancias hace bajar el punto de fusión de la sílice, de manera que los granos de arena se van disolviendo en las fases líquidas. Entre los 1.450 y 1.600ºC la masa está perfectamente fundida y todas las reacciones químicas se han completado.

En Ramón Clemente todos los productos se fabrican con máquinas formadoras que realizan el conformado de forma automática, mediante soplado o prensado en moldes.

Estas máquinas vienen alimentadas de manera intermitente mediante gotas de vidrio que caen desde el canal alimentador («feeder»).

Al pasar por este canal el vidrio se enfría algunas decenas de grados en el primer tramo y después sigue avanzando calentado por una serie de quemadores que lo llevan a una temperatura adecuada y lo mantienen, en la sección de acondicionamiento, a esta temperatura constante, hasta su descarga a la máquina a través del canal alimentador.

El canal de alimentación desemboca en un orificio, la apertura del cual se puede regular adaptando una especie de anillos de distintos diámetros. Encima de este orificio va colocado un tubo de refractario y dentro, un punzón o aguja que, dotado de un movimiento alternativo en la dirección de su eje, regula la velocidad de gota del vidrio. El cierre del orificio se produce por una cizalla que va cortando las gotas.

Las gotas caen mediante un canal móvil que, siguiendo un orden determinado, las conduce sucesivamente hacia cada una de las secciones de la máquina, donde se encuentran los moldes preparadores (o premoldes). Éstos, colocados en posición invertida, reciben la gota y, a continuación, se inyecta un breve golpe de aire para facilitar la penetración de la gota hasta el fondo del premolde, al mismo tiempo que un punzón situado en la parte inferior forma la boca de la botella.

En la fase siguiente se retira el punzón y se efectúa una segunda inyección de aire por la parte inferior del preparador para proyectar el vidrio contra sus paredes formando el preliminar o preforma. Un momento después se abre el premolde y un brazo mecánico toma la preforma por la boca y la transfiere invirtiendo su posición al molde de acabado. En este molde el vidrio vuelve a calentarse aprovechando su propio calor, recibe un nuevo soplado que le da su forma definitiva y experimenta un enfriamiento suficiente para evitar cualquier deformación de la pieza que pudiera producirse a su salida del molde. Finalmente, la botella terminada es colocada sobre la cinta transportadora que la conduce al arca de recocido.

4/ Proceso de recocido

Pese a la gran variedad de formas y tamaños que tienen los artículos, el proceso presenta características similares en todos los casos. Se utilizan arcas de recocido de 20 a 25 m de longitud con calentamiento a gas o mixto con electricidad y cintas transportadoras de malla de acero inoxidable. El procedimiento consiste en cargar el arca de forma análoga y programada a la velocidad de la máquina; cuando el sistema detecta que hay el número de frascos indicados, un empujador horizontal los introduce de forma automática. Es importante conseguir una curva de temperatura adecuada dentro del arca, ya que los artículos deben recalentarse y eliminar las tensiones residuales contenidas que se han originado por los distintos gradientes de temperatura experimentados.

5/ Control de Calidad

Una vez las botellas salen del arca a temperatura ambiente se realiza un control de acuerdo con los parámetros de calidad y los estándares pactados con el cliente.

Como hemos podido ver a lo largo de este post, el proceso de fabricación del vidrio requiere un tratamiento muy profesionalizado y la mejor tecnología para su fabricación. Se trata de un proceso continuo y lineal donde los hornos permanecen encendidos 24/7.

Nuestra flexibilidad productiva nos permite hacer series cortas o series muy largas de los más exclusivos frascos de vidrio, y por encima de todo convertimos la idea original de un cliente en un producto real en tiempo récord y con la calidad deseada.

Todas las actividades realizadas en RAMON CLEMENTE, están encaminadas a aportar la máxima calidad al producto con un uso sostenible de los recursos.

Nuestra empresa está muy concienciada con la gestión ambiental, identificando y evaluando siempre mejoras con el fin de proteger a personas, instalaciones y entorno de trabajo, influenciando con ello a prevenir la contaminación y minimizar las posibles consecuencias.

Desarrollamos y aplicamos con autoridad en todo el ámbito de la empresa buenas prácticas ambientales. Contamos además con el recycled claim standard 100, un sello que puede garantizar (para aquellos artículos así requeridos) que al menos un 5% de las materias primas utilizadas en la cadena de producción y suministro son recicladas. De esta manera se convierte en una herramienta B2B que garantiza la calidad de los productos que se venden.

Si estás interesad@ en llevar a cabo un proyecto con nosotros.

¡Contáctanos!